Teknologi perawatan permukaan papan DHI seri karbon langsung pelapisan

1. Sejarah pelapisan langsung seri karbon

Proses pelapisan langsung seri karbon telah banyak digunakan dalam industri papan sirkuit selama 35 tahun. Proses yang banyak digunakan dalam industri termasuk lubang hitam, gerhana, dan bayangan. Teknologi pelapisan langsung lubang hitam asli dipatenkan pada tahun 1984 dan telah sukses secara komersial sebagai proses pelapisan panel FR-4 melalui lubang.

Karena lubang hitam adalah proses pelapisan, bukan proses redoks seperti wastafel tembaga kimia, teknologi ini tidak sensitif terhadap aktivitas permukaan bahan dielektrik yang berbeda dan dapat menangani bahan yang sulit untuk dilapisi logam. Oleh karena itu, proses ini telah banyak digunakan dalam film polimida di sirkuit fleksibel, bahan berperforma tinggi atau khusus, seperti polytetrafluoroethylene (PTFE). Teknologi pelapisan langsung karbon dan grafit disetujui untuk aplikasi avionik dirgantara dan militer dan memenuhi persyaratan bagian 3.2.6.1 dari spesifikasi IPC-6012D.

2. Pengembangan papan sirkuit

Dengan kebutuhan akan desain papan sirkuit cetak, proses pelapisan listrik langsung terus berkembang dalam beberapa tahun terakhir. Karena penggerak miniaturisasi, dari komponen utama hingga komponen pemasangan di permukaan, desain PCB telah berkembang untuk beradaptasi dengan komponen mikro dengan lebih banyak pin, yang menghasilkan peningkatan lapisan PCB, papan sirkuit yang lebih tebal, dan lubang tembus. Diameternya lebih kecil. Untuk memenuhi tantangan rasio aspek yang tinggi, spesifikasi teknis lini produksi harus melibatkan peningkatan transfer solusi dan pertukaran mikropori, seperti penggunaan gelombang ultrasonik untuk membasahi pori-pori dengan cepat dan menghilangkan gelembung udara, dan kemampuan untuk meningkatkan pisau udara dan pengering untuk mengeringkan sirkuit tebal secara efektif. Lubang kecil di papan.

Sejak itu, perancang PCB telah memasuki tahap selanjutnya: kelaparan lubang buta, jumlah pin dan kepadatan kisi bola melebihi permukaan papan yang tersedia untuk pengeboran dan kabel. Dengan kisi paket larik kisi bola (BGA) kisi 1,27 mm hingga 1,00 mm dan kisi paket skala chip (CSP) 0,80 mm hingga 0,64 mm, lubang buta mikro telah menjadi senjata bagi para perancang untuk memenuhi tantangan teknologi HDI.

Pada tahun 1997, ponsel berfitur mulai menggunakan desain 1 + N + 1 untuk produksi massal; ini adalah desain dengan lubang mikro-buta di overlay pada inti lapisan. Dengan pertumbuhan penjualan ponsel, jendela pra-etsa dan laser CO2, laser UV, UV-YAG dan kombinasi laser UV-CO2 untuk membentuk lubang buta mikro. Micro-blind vias memungkinkan desainer untuk merutekan di bawah blind vias, sehingga mereka dapat mendistribusikan lebih banyak pin grid tanpa menambah jumlah lapisan. HDI saat ini banyak digunakan dalam tiga platform: produk miniatur, kemasan kelas atas, dan produk elektronik berkinerja tinggi. Miniaturisasi dalam desain ponsel saat ini merupakan aplikasi paling produktif.

3. Pelapisan langsung

Sistem pelapisan langsung seperti lubang hitam harus mengatasi kendala teknis untuk memenuhi tantangan metalisasi lubang buta dan mikrovias HDI. Ketika ukuran lubang buta dikurangi, kesulitan menghilangkan partikel karbon di dasar lubang buta meningkat, tetapi kebersihan bagian bawah lubang buta merupakan faktor kunci yang mempengaruhi keandalan; Oleh karena itu, pengembangan pembersih baru dan agen etsa mikro adalah untuk meningkatkan kebutaan. Cara membersihkan dasar lubang.

Selain itu, berdasarkan teori dan pengalaman praktis, desain nosel bagian mikro-erosi dimodifikasi menjadi kombinasi konfigurasi penyemprotan-perendaman-penyemprotan. Praktik telah terbukti menjadi desain yang efektif. Jarak antara nosel dan permukaan papan sirkuit dikurangi, jarak antara nosel dikurangi, dan gaya tumbukan semprotan pada papan sirkuit ditingkatkan. Dengan memahami detailnya, desain nosel baru dapat secara efektif menangani rasio aspek tinggi melalui lubang dan lubang buta.

Dengan perkembangan ponsel pintar generasi berikutnya, pabrikan mulai menggunakan lapisan apa pun dari desain lubang buta bertumpuk untuk menghilangkan lubang, yang memicu tren bahwa karena lebar garis dan jarak garis dikurangi dari 60μm menjadi 40μm, produksi sirkuit papan Ketebalan foil tembaga asli yang digunakan dalam proses ini terus berkurang dari 18 m menjadi 12 μm menjadi 9 μm. Dan setiap lapisan yang ditumpangkan dari papan sirkuit lapisan apa pun perlu dilapisi logam dan dilapisi sekali, yang sangat meningkatkan permintaan kapasitas proses basah.

smartphone juga merupakan pengguna utama sirkuit fleksibel dan kaku-fleksibel. Dibandingkan dengan proses pelapisan tembaga kimia tradisional, penerapan pelapisan langsung dalam produksi lapisan apa pun, papan sirkuit fleksibel (FPC) dan papan sirkuit kaku-fleksibel telah meningkat secara signifikan, karena proses ini dibandingkan dengan proses tembaga kimia tradisional Biaya lebih rendah , penggunaan air lebih sedikit, produksi air limbah lebih sedikit

4. Persyaratan lebar garis / spasi garis PCB yang semakin sempit membutuhkan kontrol ketat dari kedalaman etsa

Sekarang, smartphone generasi terbaru dan kemasan canggih secara bertahap mengadopsi metode semi-aditif alternatif (mSAP). mSAP menggunakan foil ultra tipis 3μm untuk mencapai lebar garis 30/30 mikron dan desain pitch. Dalam proses produksi dengan menggunakan foil tembaga ultra-tipis, jumlah korosi gigitan alur mikro-etsa harus dikontrol secara tepat di setiap proses. Khusus untuk perendaman tembaga kimia tradisional dan proses pelapisan langsung, jumlah korosi gigitan pada lembaran tembaga permukaan harus dikontrol dengan sangat akurat.

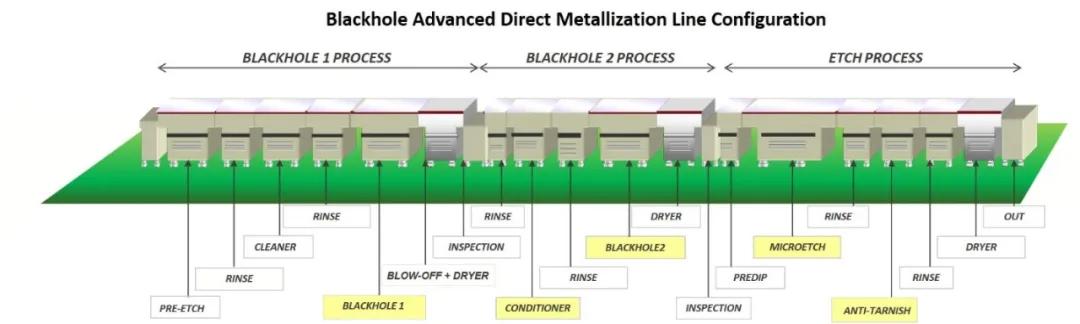

5. Kemajuan dalam konfigurasi peralatan

Untuk mengoptimalkan proses pelapisan langsung agar sesuai dengan proses mSAP, beberapa desain peralatan yang berbeda diuji secara bertahap pada jalur eksperimental sebelum dimasukkan ke produksi penuh. Hasil pengujian menunjukkan bahwa, melalui desain peralatan yang baik, lapisan karbon konduktif yang seragam dapat diberikan dalam rentang operasi yang luas.

Misalnya, dalam proses pelapisan langsung dari seri karbon, konfigurasi roller yang dipatenkan digunakan untuk membuat lapisan karbon lebih seragam. Dan mengurangi jumlah pengendapan karbon di permukaan papan produksi, mengurangi jumlah suspensi karbon, dan pada saat yang sama mencegah lapisan karbon yang terlalu tebal di sudut lubang buta atau melalui lubang.

Spesifikasi peralatan tangki pasca pengambilan mikro juga telah didesain ulang. Apakah bagian bawah lubang buta 100% benar-benar bersih adalah masalah kualitas produsen yang paling mengkhawatirkan. Jika terdapat residu karbon di bagian bawah lubang buta, dapat lulus uji selama uji kelistrikan, tetapi karena luas penampang konduksi berkurang, gaya ikatan juga berkurang, sehingga terjadi kerusakan karena tidak adanya. stres termal selama perakitan Masalah kegagalan. Karena diameter lubang buta dikurangi dari 100 mikron tradisional menjadi 150 mikron menjadi 80 mikron menjadi 60 mikron, meningkatkan spesifikasi peralatan alur etsa mikro sangat penting untuk keandalan produk.

Melalui pengujian dan penelitian untuk memodifikasi spesifikasi peralatan tangki etsa mikro untuk meningkatkan kemampuan proses untuk menghilangkan sepenuhnya residu karbon di bagian bawah lubang buta, telah diterapkan ke jalur produksi massal. Peningkatan besar pertama mencakup penggunaan alur etsa ganda untuk memberikan kontrol yang lebih tepat atas jumlah gigitan. Pada tahap pertama, sebagian besar karbon pada permukaan tembaga dihilangkan, dan pada tahap kedua, larutan etsa mikro yang segar dan bersih digunakan untuk mencegah partikel karbon kembali ke papan produksi massal. Pada tahap kedua, teknologi pengurangan kawat tembaga juga diadopsi untuk sangat meningkatkan keseragaman etsa mikro pada permukaan papan sirkuit.

Mengurangi variabilitas jumlah gigitan pada permukaan papan sirkuit membantu mengontrol jumlah etsa total di bagian bawah lubang buta secara akurat. Variabilitas jumlah gigitan dikontrol secara ketat oleh konsentrasi kimia, desain nosel, dan parameter tekanan semprotan

6. Peningkatan kimiawi

Dalam hal peningkatan kimiawi, bahan pembersih pori tradisional dan ramuan etsa mikro diuji dan dimodifikasi, sambil mempertimbangkan kemampuan untuk mengendalikan korosi gigitan. Aditif organik dalam bahan pembersih secara selektif disimpan hanya pada permukaan tembaga, dan tidak akan disimpan pada bahan resin. Oleh karena itu, partikel karbon hanya akan diendapkan pada lapisan organik khusus ini. Ketika papan sirkuit memasuki alur etsa mikro, lapisan organik memiliki kelarutan yang tinggi dalam cairan asam. Oleh karena itu, lapisan organik dihilangkan oleh asam dalam alur etsa mikro, dan pada saat yang sama, permukaan tembaga di bawah partikel karbon dietsa samping, yang dapat mempercepat penghilangan partikel karbon di sisi yang sama.

Proyek perbaikan lainnya adalah penggunaan mikro-etsa dua komponen dapat meningkatkan kemampuan untuk menghilangkan partikel karbon dan mengurangi kekasaran mikro pada permukaan kertas tembaga. Biarkan kekasaran permukaan tembaga kondusif untuk mengeringkan adhesi film. Hasil pengujian menunjukkan bahwa dasar lubang buta yang relatif halus membantu meningkatkan keandalan pelapisan di dasar lubang buta. Setelah proses pelapisan langsung seri karbon yang dioptimalkan, foil tembaga di bagian bawah lubang buta telah benar-benar bersih, yang memungkinkan tembaga yang dilapisi untuk terus tumbuh pada kisi tembaga pada foil tembaga untuk mencapai adhesi pelapisan terbaik.

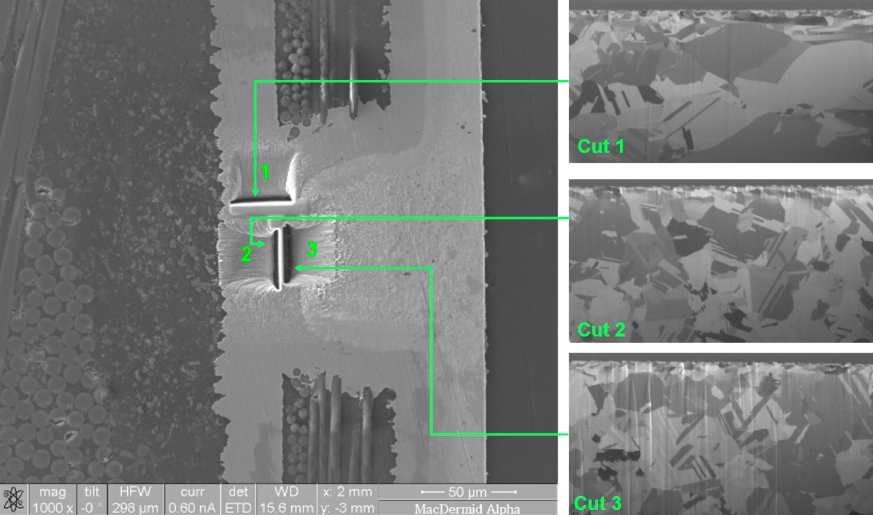

Kombinasi tangki proses utama dan peningkatan khusus dalam bahan kimia merupakan proses HDI / mSAP tingkat lanjut yang sesuai untuk produksi menggunakan kertas tembaga ultra-tipis. Melalui satu antarmuka ikatan langsung tembaga-tembaga, kisi logam kontinu terbentuk, yang meningkatkan keandalan lubang buta. Perlakuan alur mikro-etsa memungkinkan kekasaran mikro yang ideal dari foil tembaga di bagian bawah lubang buta untuk digunakan sebagai substrat tembaga berlapis-lapis pengisi lubang. Hal ini mendorong pertumbuhan berkelanjutan dari kisi tembaga yang dilapisi di bagian bawah lubang buta di sepanjang kisi kertas tembaga. Setelah perlakuan panas suhu tinggi normal, butiran tembaga disusun dalam kisi dan membentuk kisi logam kontinu lengkap.

Pengamatan dan analisis sampel pemotongan FIB untuk membentuk irisan tipis menunjukkan bahwa garis antarmuka seragam dalam ukuran dan struktur butir (Gambar 5). Setelah sengatan panas atau siklus termal, batas antara foil tembaga di bagian bawah lubang buta dan tembaga yang dilapisi sulit Diketahui bahwa tidak ada Nano-void yang rentan terhadap proses lain, kecuali jika disebabkan oleh faktor-faktor seperti itu. sebagai oksidasi atau polusi.

Pencitraan sinar ion terfokus (FIB) dari antarmuka antara lapisan tembaga dilapisi dan pad target, teknologi elektroplating langsung terkemuka memungkinkan ikatan tembaga-tembaga yang kuat untuk bekerja dengan baik di bawah tekanan termal.

Jalur produksi pelapisan listrik langsung, seperti "lubang hitam", saat ini digunakan dalam proses produksi massal alternatif semi-aditif (mSAP) dari foil tembaga ultra-tipis 3 mikron. Sistem ini menggunakan peralatan terkait yang secara tepat mengontrol jumlah etsa mikro dalam produksi massal. Papan sirkuit 12 lapis yang diproduksi dengan peralatan ini telah lulus uji IST 300 Siklus. Pada produk di atas, lubang hitam digunakan di L2 / 10 dan L3 / 11 menggunakan proses mSAP. Ukuran lubang buta adalah 80 ~ 100 x 45μm, dan setiap papan sirkuit berisi 2 juta lubang buta.

Gunakan AOI untuk memeriksa residu karbon dalam prosesnya. Hasil pemeriksaan menunjukkan bahwa pada keluaran 5.000 PSM / bulan tidak terdeteksi adanya cacat. Pelapisan listrik papan sirkuit ini dilakukan pada jalur produksi pelapisan listrik kontinu vertikal (VCP); lapisan dalam mengadopsi pelat elektroplating penuh dari proses Tent-Etch, dan lapisan mSAP harus berupa pelapisan pola. Gambar difraksi hamburan balik elektron (EBSD) pada Gambar 6 menunjukkan keseragaman ukuran butir pada antarmuka antara bantalan target dan lapisan tembaga yang dilapisi.